OPERACIONES NAVE FUNDICION

USO DEL SIMULADOR FURE

ÍNDICE

1.1.2. Identificación del Sistema Caso Base

1.1.3.1. Subsistema Nave de Fundición

1.1.3.2. Subsistema Transporte Ánodos-Scrap

1. USO SIMULADOR

1.1. DESCRIPCIÓN DEL SISTEMA

1.1.1. Introducción

El propósito de este modelo consiste en representar las operaciones en la Nave de Fundición considerando los equipos de Fusión Potenciado y una batería de cinco Convertidores Pierce-Smith. Debido a que se usa el modelo de simulación disponible en la División Chuquicamata, se mantienen las operaciones de transporte de ánodos a la Refinería y el retorno de Scrap. Este modelo permite evaluar la capacidad de consumo de concentrado de cobre, con una configuración de Horno Flash potenciado, un Convertidor Teniente y su Horno Eléctrico de Limpieza de Escorias (HELE),4 CPS, una batería de 6 Hornos de Refino con tres Ruedas de Moldeo, y 2 hornos de tratamiento de Scrap. El movimiento de materiales al interior de la nave se realiza con tres grúas Morgan.

En este modelo, el Horno Eléctrico de Limpieza de Escorias (HELE) recibe el 80% de las Escorias del Convertidor Teniente, el 15% de las Escorias de Horno Flash (HF) y el 15% de las Escorias de Fierro de los Convertidores Convencionales. (CPS).

Se obtienen resultados del modelo sin adición de Calcina al Horno Flash ni al Convertidor Teniente.

1.1.2. Identificación del Sistema Caso Base

La nave de convertidores de la fundición de Chuquicamata tiene como objetivo lograr la recuperación de Cobre contenido en el concentrado de cobre, mediante etapas de fusión de éste. El concentrado de Cobre, proveniente de la Planta Concentradora, alimenta a dos equipos de fusión, el Horno Flash y el Convertidor Teniente. El Horno Flash se considera en modalidad de potenciado, con una capacidad de consumo hasta 3.500 tcs/d y el Convertidor Teniente se considera con una capacidad de hasta 2.500 tcs/d.

El Horno Flash deposita su escoria en ollas de 600 pies cúbicos. El 85% se retira directamente desde un costado del Horno, por una flota de camiones que la lleva a una zona de botadero. El 15% de estas ollas se destina por grúas al HELE. El Eje producido en el Horno Flash, se descarga por tres bocas, desde donde se retira por puentes grúas y el 93% es llevado a los respectivos Convertidores Pierce-Smith (CPS). El 7% se destina a carga fría.

El Convertidor Teniente (CT) descarga el 20% de la escoria por ollas para llevarlas a botadero y el 80% la descarga en forma continua por canaleta al Horno Eléctrico para Limpieza de Escorias, HELE, donde se recupera Metal Blanco, dejando una escoria mucho más agotada. El Metal Blanco que se recupera en el CT, se descarga mediante tres bocas, desde donde las recoge los puentes grúas y las trasladan a los CPS. Tanto el Metal Blanco del CT como el generado en el HELE, son trasladados por puentes grúas.

El modelo considera a los CPS con una operación de ciclo mixto, de cinco ollas de Eje y cuatro ollas de Metal Blanco. El ciclo consiste en soplar inicialmente las cinco ollas de Eje, después de lo cual generan dos ollas de Escorias de Fierro, las que son retiradas por los puentes grúas y trasladadas a un punto cercano al extremo de la nave, desde donde son retiradas por camiones, al igual que la escoria del H. Flash. El 85% de las Escorias de Fe generadas continúan a botadero y el 15% se envía al Horno de Limpieza de Escorias (HELE). Durante el primer soplado, Soplado a Fierro, es posible que reciban escorias de otros equipos. Después del soplado a Fierro, los CPS se cargan con cuatro ollas de Metal Blanco, para realizar el soplado de Cobre. Después de soplar el equivalente a tres ollas de Metal Blanco, se retira una olla de Escoria de Cobre mediante puentes grúas y se lleva a otro CPS que esté en la etapa de soplado de Fierro. Después de retirar la Escoria de Cobre, se continúa con el soplado de la cuarta olla de Metal Blanco. Durante este soplado final, el CPS se carga con una olla de Carga Fría y con dos botes de Scrap. Se deja una reserva de 15 minutos como mínimo para recibir el último bote de Scrap. Después del soplado de Cobre, se genera una olla de Escoria de Oxido y cinco ollas de Cobre Blister.

El Cobre Blister se lleva a los Hornos de Refino, organizados de a dos hornos por una rueda de moldeo. El cobre anódico se extrae del Horno de Refino por una canaleta, a la rueda de moldeo que va girando, produciéndose la solidificación del ánodo fundido.

Se dispone de tres ruedas de Moldeo y seis Hornos de Refino. Hay cuatro hornos con capacidad de 250 ton. y dos hornos de 350 ton. El ciclo de estos hornos consiste en dos tiempos de soplado, con un retiro de Escoria de Oxido entre cada soplado. Después de haber terminado el soplado se pasa a la etapa de moldeo, ocupando la rueda que está delante de él. Mientras un horno está moldeando, el otro Horno Refino puede cargar Cobre Blister. Se carga un horno a la vez.

Un equipo especialmente diseñado, toma automáticamente los ánodos solidificándolos y los deposita en estanques longitudinales de enfriamiento con agua. Desde los estanques, los ánodos son sacados por un montacargas y depositados en un área dedicada para ser transportados a Refinería.

Finalmente, hay dos hornos adicionales, Hornos de Scrap, que tienen la función de fundir los restos que cobre (Scrap) que quedan del proceso de la Refinería Electrolítica, obteniéndose cobre fundido que es reciclado a los Hornos de Refino. La función de estos hornos es transformar el Scrap en cobre líquido, equivalente al Cobre Blister. Cuando hay cobre disponible en estos equipos, es trasladado a los Hornos de Refino.

El movimiento de materiales se realiza con tres grúas Morgan de 70 toneladas de capacidad, las que se desplazan por un riel central.

1.1.3. Esquema de Proceso

Este modelo contiene dos subsistemas, el Subsistema Nave Fundición que consiste en la producción de Cobre Anódico a partir de Concentrado de Cobre, descrito en la sección anterior y el Subsistema de Transporte de Ánodos, que consiste en el sistema ferroviario para el traslado de Ánodos, Scrap y los Botes Vacíos que se usan para el almacenamiento de Scrap.

1.1.3.1. Subsistema Nave de Fundición

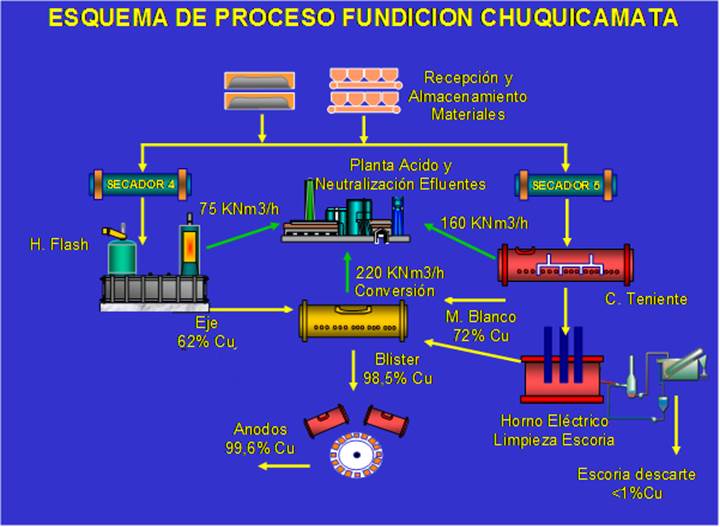

Figura 1. Esquema de proceso Fundición Chuquicamata

De acuerdo a la Figura 1, la nave Fundición está compuesta por dos secadores, cuyo objetivo es eliminar el agua contenida en los concentrados, de los cuales uno alimenta al Horno Flash y el otro al Convertidor Teniente. La compone también una batería de cuatro Convertidores Convencionales instalados, tres en caliente y dos soplando a la vez. Estos convertidores reciben el eje producido en el Horno Flash y el metal blanco producido en el Convertidor Teniente y Horno Eléctrico de Limpieza de Escorias. También cuenta con ocho Hornos de Refino, de los cuales seis procesan Cobre Blister y dos reprocesan el Scrap.

1.1.3.2. Subsistema Transporte Ánodos-Scrap

Este subsistema considera el ciclo completo del movimiento de los botes, como el traslado de ánodos hacia Refinería y el retorno de los restos de cobre hacia la Fundición. En la Nave de Fundición se considera la descarga del Scrap y el carguío de los ánodos y de los botes vacíos como también del transporte de ellos hacia la Refinería.

En la Refinería, se considera la descarga de los ánodos y de los botes vacíos, y el carguío de los botes que se han llenado previamente con Scrap en el patio de la Refinería, y también, el traslado de ellos hacia la Nave de Fundición.

El convoy de traslado consiste en 7 vagones, los que contienen cuatro zonas de almacenamiento para ánodos y una zona para dejar el bote, con o sin Scrap. Este convoy es movido por una de tres locomotoras disponibles, las que realizan además otros servicios. Por tal motivo, las locomotoras dejan el convoy de 7 vagones al interior de la nave de fundición o en la Refinería, mientras realizan las otras actividades.

El ciclo de movimiento de Scrap se inicia una vez que los ánodos se encuentran disponibles en las piletas de enfriamiento al costado de las ruedas de moldeo. Desde allí, son retiradas en paquetes por una de las tres grúas P&H, los que son depositados un una zona de Racks que se encuentra al costado del andén. El carguío de ánodos en los vagones, desde los Racks, lo realiza una grúa romana (Gantry). En este proceso de carguío se revisa la calidad de los ánodos, separando todas aquellas piezas que están fuera de estándar. Existe un 3% de rechazo de ánodos en esta etapa.

1.1.4. Escenario Caso Base

· CPS : 4,3,2

· Sin adición de Calcina a H. Flash ni a CT

· Ley Cu Metal Blanco: 0,72

El Escenario Caso Base, considera la operación del Horno Flash y Convertidor Teniente como equipos de fusión. Ambos reciben Concentrado Seco de Cobre de Ley Cu 30%, sin adición de Calcina.

El 93% del Eje obtenido en Horno Flash (62% Cu) continua a CPS y el 7% se destina a Carga Fría.

El 93% del Metal Blanco obtenido en el Convertidor Teniente (72% Cu) continua a Conversión en CPS y el 7% se destina a Carga Fría.

Debido al programa de mantenimiento de los CPS, el 80% del tiempo se opera una modalidad de 4 CPS instalados, 3 CPS operando y 2 CPS soplando simultáneamente (4, 3, 2) y el 20% del tiempo una modalidad de 4 CPS instalados, 4 CPS operando y 2 soplando simultáneamente, (4, 4, 2). Puede ocurrir que una fracción de este 20% del tiempo, se opere con la modalidad de 4 CPS instalados, 4 CPS operando y 3 CPS soplando simultáneamente, (4, 4, 3).

El ciclo de CPS considera 5 ollas de Eje, 4 ollas de Metal Blanco, 2 botes de Scrap y 500 toneladas de Carga Fría. Se producen 5 ollas de Blister, 2 ollas Escorias de Fierro, 1 olla de Escorias de Oxido de Cobre y 1 olla de Escorias de Cobre.

El Horno Eléctrico de Limpieza de Escorias (HELE) recibe el 80% de las Escorias de CT, el 15% de las Escorias de Fierro de los CPS y el 15% de las Escorias de Horno Flash. Por lo tanto continúan hacia Botadero, el 85% de las Escorias de Fierro de los CPS, el 85% de las Escorias de Horno Flash y el 20% de las Escorias de CT.

El 90% del Metal Blanco que se obtiene del HELE, ingresa a los CPS y el 10% se destina a Carga Fría. Las relaciones de las Escorias que ingresan al Horno de Limpieza de Escorias (HELE) es la siguiente: por cada 1414 Toneladas de Concentrado de Cobre que ingresa al Horno Flash, ingresan 3 ollas de Escoria de HF y 1 olla de Escoria de Fe de CPS al Horno de Limpieza de Escorias (HELE).

1.2. MANUAL DE USUARIO

1.2.1. Generalidades

El siguiente documento explica en detalle el uso de la interfaz del Modelo de Simulación Operaciones Nave de Fundición FURE8.

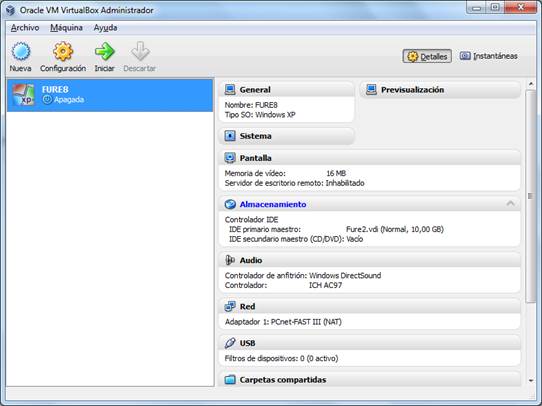

Para cargar el modelo, se deben copiar en el disco C:// del computador local, las dos carpetas que se encuentran en el pendrive. Luego ejecutar Portable-Virtual Box, de la carpeta Portable- VitualBox_FURE.

.

.

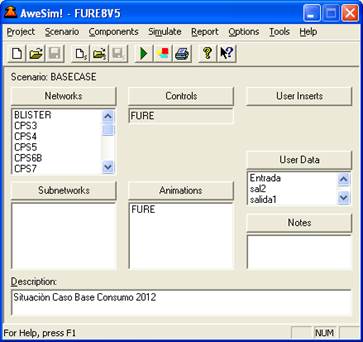

Hacer doble clic en FURE8, seleccionar la opción Cambiar a Pantalla Completa, se iniciará el sistema operativo WinXp, y en el usuario fure, ingrese la contraseña fure++

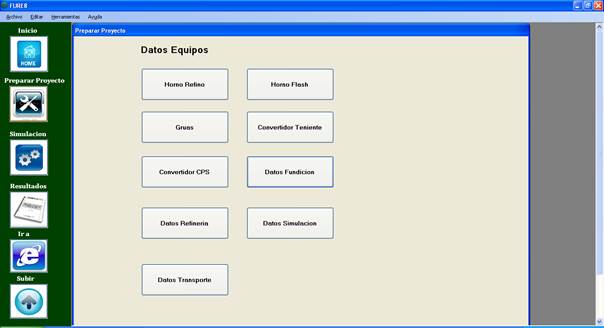

Finalmente está instalado en su equipo la máquina virtual con el escritorio donde reside el modelo de simulación FURE8. Al hacer doble clic en el ícono, aparece la interfaz del simulador, tal como se muestra en la figura.

En esta pantalla se puede observar el menú de inicio de la Interfaz, donde se puede elegir las siguientes opciones:

- Preparar Proyecto: aquí se ingresan las variables de entradas, se pueden modificar de acuerdo al escenario que se desee evaluar.

- Simulación: Se le da inicio a la simulación.

- Resultados: se observa el Informe de Gestión

- Ir a: Si dispone de conexión Internet, se puede tener acceso al sitio web del proyecto.

- Subir: Se puede dejar un archivo de resultados en el sitio web.

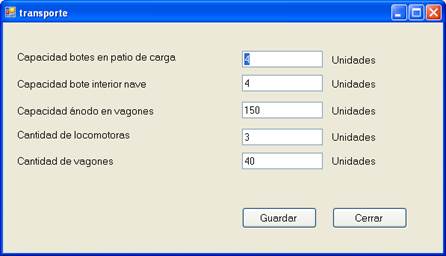

1.2. 2. Preparación Proyecto

En la siguiente imagen se observa el menú donde se ingresan y se modifican las distintas variables de entrada para simular el escenario que se desee.

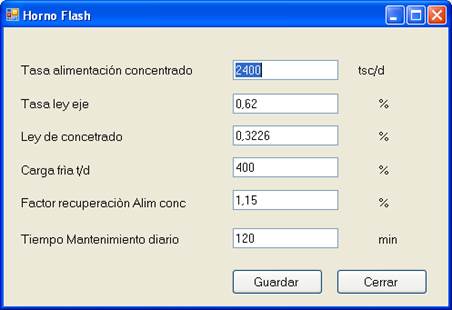

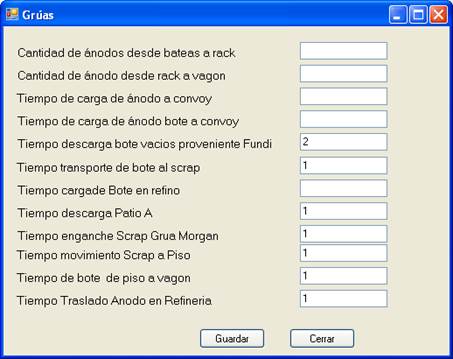

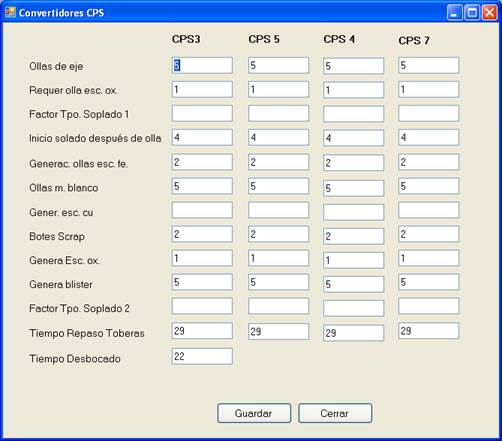

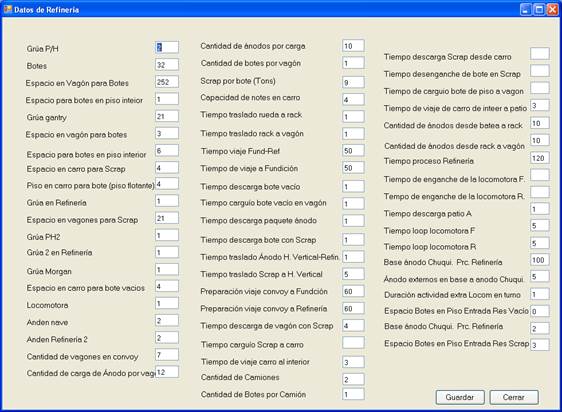

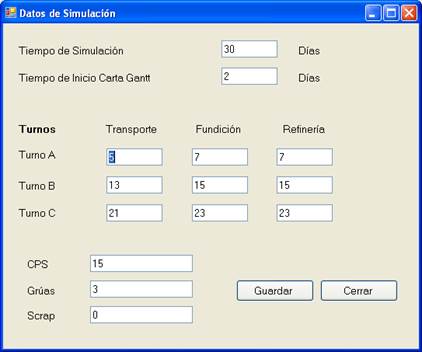

Las variables que se pueden modificar se presentan en los siguientes formularios:

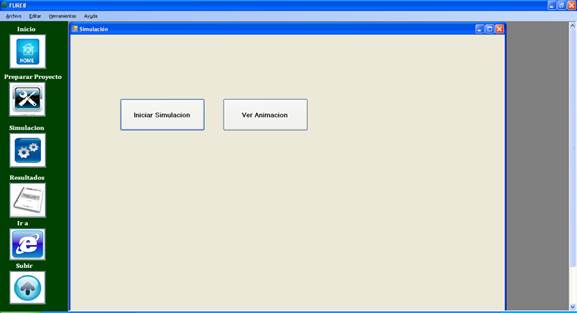

1.2.3. Simulación

En esta opción, el botón "Iniciar Simulación" da inicio a la simulación con todos los datos actualizados en las ventanas anteriores y el botón "Ver Animación" muestra la animación de una simulación anterior.

1.2.4. Resultados

En la opción Resultados se puede seleccionar el botón "Info Gestion" para revisar el archivo Excel que resume los resultados operacionales, o bien, seleccionar el botón "Acceso a estadística" para tener acceso a los informes de detalle que genera el simulador.