DESCRIPCIÓN DEL PROCESO

LIXIVIACION-SX-EW

Índice

1.2.3. Chancado Secundario y Terciario

1.3.1. Lixiviación En Pilas Dinámicas

1.3.3. Sistema de Manejo de Soluciones

1.3.4. Nave de Electro-Obtención

1.1. Alcances del Sistema

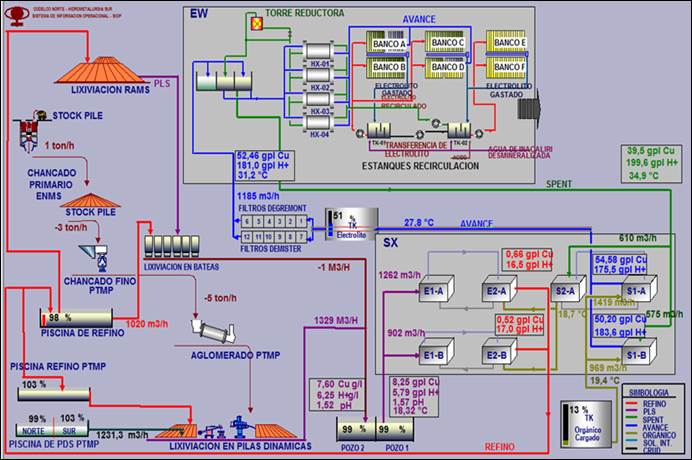

Este proceso representa las operaciones de la Planta de Tratamiento de Mineral en Pilas (PTMP) de la Extensión Norte Mina Sur. Se utiliza la técnica de lixiviación en pilas dinámicas, lo que permite procesar 30.000 t/día de mineral proveniente de la Extensión Norte de la Mina Sur. El diagrama del proceso es el siguiente:

Figura 1.1. Diagrama de Proceso PTMP

Las áreas que comprenden el proceso completo son las siguientes:

- Área Seca: Sus etapas principales son Chancado Primario, Acopio Mineral Grueso, Chancado Secundario, Harnero Terciario, Chancado Terciario, Aglomeración y apilamiento.

- Área Húmeda: Sus etapas principales son Lixiviación en Pilas Dinámica, Botadero de Ripios, Sistema de Manejo de Soluciones, Planta de Extracción por Solvente, Nave de Electro-obtención y Planta SBL.

A continuación, se describen cada una de estas etapas.

1.2. Área Seca

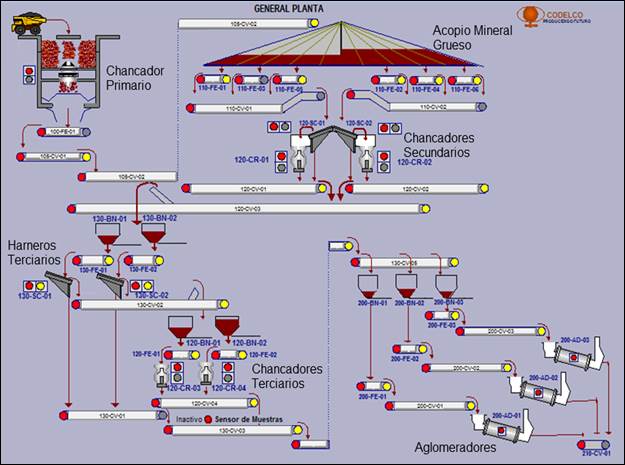

Las etapas de esta área se presentan en el siguiente diagrama:

Figura 1.2. Diagrama de Área Seca

1.2.1. Chancado Primario

El proceso en la planta se inicia con el Chancado Primario, con un Chancador Giratorio de 54" por 75", que es capaz de procesar 2.230 t/hora, Contiene una tolva de 600 ton de capacidad, grúa de pedestal, rompe rocas, electroimán, cámara de compensación para 300 toneladas. El mineral chancado es descargado en un sistema de correa hacia un Acopio de Mineral Grueso. El sistema de descarga tiene una capacidad para atender a dos camiones de capacidad de 240 ton, descargando de a uno a la vez, los que llegan con una frecuencia promedio de 5 - 6 min.

1.2.2. Acopio Mineral Grueso

El acopio de mineral Grueso es una pila cónica cubierta con una base de 90 m. de diámetro y una altura de 36 m. Su capacidad es de 22.500 toneladas vivas que dará una media de 9 horas de flexibilidad operacional y 18 horas de acopio programado. La descarga se realiza mediante 6 tolvas rectangulares. Estas tolvas descargan a 6 alimentadores de correas y desde allí, a dos correas paralelas de capacidad de 1.275 ton/hora cada una, que transportan el mineral a la etapa de Chancado Secundario.

1.2.3. Chancado Secundario y Terciario

Cuenta con dos chancadores secundarios y dos chancadores terciarios, todos del tipo MP800, dispuestos en circuito abierto con etapas de harneo vibratorio para obtener un producto 90% bajo 3/4". El producto del chancado secundario es enviado al edificio de harneros terciarios y el producto del chancado terciario es enviado a la etapa de aglomeración.

1.2.4. Harnero Terciario

El sistema de harnero terciario está compuesto por dos harneros en donde se selecciona el material proveniente del chancado y harneo secundario. El material bajo los 3/4" es enviado al proceso de aglomeración y sobre esa medida es retornado al sistema de chancado terciario. La correa del producto de este proceso de chancado transporta el mineral a la etapa de aglomeración. Finalmente el mineral es descargado a las tolvas de mineral fino

1.2.5. Aglomeración

Esta etapa se inicia en tres silos que contienen 500 toneladas de mineral fino cada uno y que regulan la alimentación a tres tambores de aglomeración en paralelo. Cada tambor es alimentado por un alimentador y por una correa pesométrica que regula automáticamente la adición de agua y ácido. Se agrega aproximadamente 35 kgs de ácido por cada tonelada de mineral con lo que se formarán los glómeros que serán depositados en las pilas de lixiviación

1.3. Área Húmeda

Las etapas de esta área se presentan en el siguiente diagrama:

Figura 1.3. Diagrama Manejo de Soluciones

1.3.1. Lixiviación En Pilas Dinámicas

El área de lixiviación está compuesta por dos pilas que cubren aproximadamente 90 hectáreas con 108 módulos de 3-4 metros de altura. Cada módulo contiene entre 30.000 y 50.000 tons de mineral, dependiendo de la altura con que quede el módulo equivalente a 1 día de operación en la mina. Cuenta con un sistema de drenaje de material grueso seleccionado inerte con cañerías ranuradas dispuestas sobre una membrana impermeable de polietileno de alta densidad. Las pilas se formarán mediante una correa móvil y un apilador de 350 m de largo, que recibe el material aglomerado a través de una correa longitudinal de 2000 m. La lixiviación se realiza con dos soluciones, una proveniente de la lixiviación de los Ripios Chuquicamata PDS, y otra de Refino para lixiviar una superficie equivalente a 80 módulos simultáneamente, con un sistema de control de riego intermitente. Los flujos que salen de cada módulo, dependiendo son enviados a la Planta de Extracción por Solvente o Piscinas de PDS dependiendo de su concentración de cobre, si la corriente contiene sobre los 4gr/lt va a PLS, de lo contrario va a la piscina de PDS.

Posteriormente, las pilas serán excavadas por una Rotopala y una correa móvil para transportar este material a botadero de Ripios. El ciclo, incluyendo las operaciones de carga, descarga y reposo es de 108 días aproximadamente.

Figura 1.4. Diagrama Módulos Dinámicos de Lixiviación

1.3.2. Botadero de Ripios

El sistema de excavación entrega los ripios a una serie de correas para formar un botadero paralelo a las pilas de lixiviación que contendrá 83 millones de toneladas de material agotado con una altura de 30 m. El área está protegida por una membrana de polietileno de alta densidad y un sistema de conducción de líquidos residuales hasta un pozo recolector.

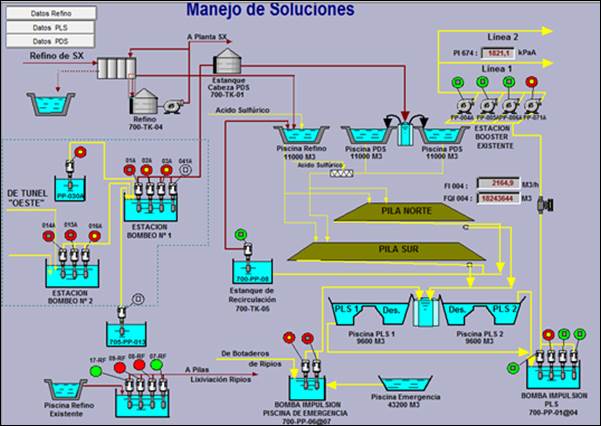

1.3.3. Sistema de Manejo de Soluciones

Las soluciones de lixiviación de ripios Chuquicamata son impulsadas por cañerías de una capacidad de 1600 m3/hr hasta la piscina de almacenamiento del mismo nombre. Así mismo, se conduce desde extracción por solvente el refino hasta la piscina de refino. Desde estas dos piscinas, se alimenta por gravedad las soluciones a las pilas de lixiviación a una tasa total de 2400 m3/h. Una red de goteros y aspersores lixiviarán durante 80 días el material dispuesto en los módulos para obtener una solución cargada de afluentes denominada PLS o solución cargada. Esta solución se capta al pie de las pilas por un sistema de drenaje y se conduce por medio de canaletas y cañerías hasta pozos desarenadores y piscinas de PLS desde donde es bombeada a Extracción por Solventes

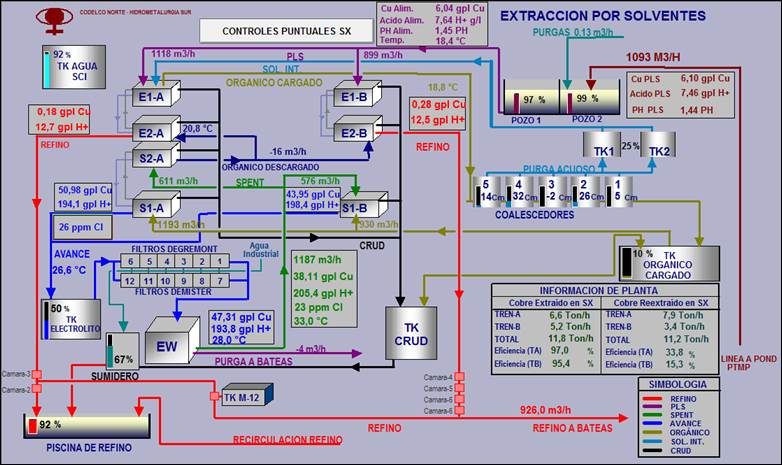

Figura 1.5. Planta Extracción por Solvente

1.3.4. Nave de Electro-Obtención

La solución proveniente de la Planta de Extracción por Solvente, es enviada a la Nave de Electro-obtención, donde mediante un proceso de electrometalurgia se recupera el cobre que se encuentra en dicha solución.

En este proceso, la solución electrolítica que contiene el cobre en forma de sulfato de cobre, es llevada a las celdas de electro-obtención, que tienen en su interior los cátodos y ánodos. En estas celdas se aplica una corriente eléctrica continua, con la cual el cobre de la solución es atraído por la carga negativa del cátodo y se deposita en la superficie de este. Cada celda tiene en su interior 60 cátodos y 60 ánodos, los cuales son cosechados una vez que llegan a un peso específico. Las celdas pueden ser cosechadas en tercios o mitades, dependiendo del tipo de cátodos.

En la figura a continuación se ilustra la composición de cada una de las celdas.

Figura 1.6. Diagrama Celdas

Estas celdas se agrupan en Secciones, que contienen entre 17 y 25 celdas, y a su vez las Secciones conforman los Circuitos que pueden ser Permanentes ó Temporales. Cada circuito se compone de 6 Secciones.

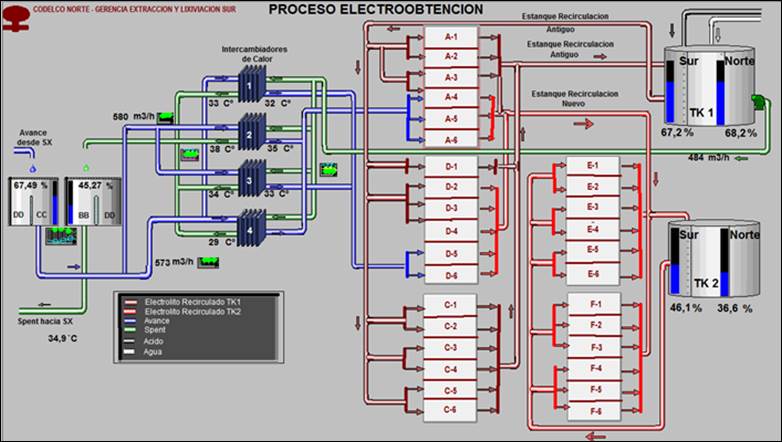

En el diagrama que se muestra a continuación representa el flujo de la solución de cobre desde que entra a la Nave de Electro-obtención hasta que sale de esta.

Figura 1.7. Diagrama Nave de Electro-obtención

La cosecha de los cátodos se realiza mediante un sistema de grúas puente, retirando las lingadas en forma intercalda si son circuitos tradicionales y una de las tres lingadas si son circuitos permanentes. En un turno se cosechan todas las lingadas de toda una sección por ejemplo, todas las lingadas impares y 4 días después, se cosechan todas las lingadas pares de esta misma sección. Con esto se logra una sincronización para que siempre existan cátodos dentro de la celda. El tiempo completo de cada ciclo es de 7 días, ya que los cátodos deben ser removidos cuando llegan a un peso promedio de 70 kgs, con una tasa de deposito de 10 kg/día.

Con respecto a los Circuitos Permanentes, la cosecha también se realiza con el sistema de grúas puente. La cosecha, a diferencia de los Circuitos Permanentes, se realiza por tercios, es decir, lingadas de 20 placas, cada 4 días, con lo que el ciclo completo de cada cátodo es de 12 días.