Objetivo:

Determinar la flota óptima de equipos LHD y de camiones, para cada una de las etapas de crecimiento de la mina.

Objetivo:

Determinar la flota óptima de equipos LHD y de camiones, para cada una de las etapas de crecimiento de la mina.

Descripción del Sistema

El Sistema EvSubte considera las operaciones de una mina subterránea que entrará en funcionamiento en forma progresiva a partir del año 2012.

El Plan de crecimiento considera la incorporación de nuevas zonas de explotación subterránea, anualmente, para alcanzar las 64.000 tpd a partir del año 2020. Se puede considerar que los recursos necesarios se irán incorporando a medida que avance el proyecto.

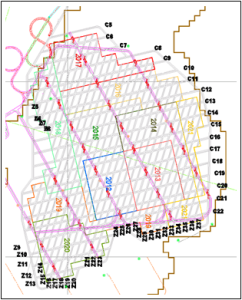

El sistema de explotación utilizado es Panel Caving que consta de dos niveles de operación, el de Producción y el de Transporte, utilizándose equipos LHD para el nivel de Producción y Camiones para el Nivel de Transporte.

La Figura 1 muestra en forma esquemática la distribución de los dos niveles. El traspaso de mineral entre estos dos niveles se realiza mediante el uso de la gravedad.

Figura 1 Circuitos de Mina Subterránea

En la figura, las líneas oscuras representan el circuito de los camiones en un nivel inferior, y las líneas más débiles, representan los Cruzados y Zanjas por donde se desplazan los equipos LHD.

Descripción del Modelo

El Nivel de Producción consiste en una serie de cruzados (Calles) paralelos, en los cuales existen las zanjas. En medio de estas zanjas, se llevan a cabo las tronaduras, cayendo el mineral en medio de la zanja, convirtiéndose en puntos de hundimiento, los que a su vez, son los puntos de extracción del mineral. Las zanjas están separadas unas de otras cada 20 metros. A lo largo del Cruzado, existen también los puntos de vaciado del mineral, los que son simplemente perforaciones y llamados Piques, que unen el nivel de Producción con el nivel de Transporte. Estos puntos de vaciado se encuentran cada 140 metros a lo largo de los cruzados.

Entonces, por los cruzados se desplazan equipos LHD, los cuales trasladan el mineral desde los puntos de extracción hasta los puntos de vaciado. En la boca del punto de vaciado existe una parrilla para regular el tamaño de las piedras, para que en los casos en que éstas sean demasiado grandes, entra en operación un martillo picador para reducir su tamaño y así impedir el atochamiento en los piques, los que a su vez, alimentan a la flota de camiones que se desplazan en el nivel inferior, denominado Transporte.

La Figura 2 muestra el esquema de las operaciones en el Nivel de Producción.

Figura 2: Diagrama Nivel Producción Mina Subterránea

2.2 Descripción Subsistema Nivel Transporte

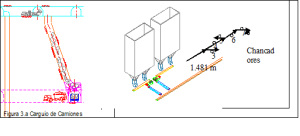

El nivel de Transporte consiste en una serie de circuitos, los que una de sus calles pasan justamente por debajo de los Piques, lugar donde el camión realiza el carguío de mineral para trasladarlo hacia las correas transportadoras que se ubican en este nivel de Transporte. El mineral es descargado en equipos reductores de tamaño llamados Sizer, los que a su vez, descargan el mineral sobre una correa transportadora que distribuye el mineral hasta los respectivos chancadores.

El movimiento de materiales comienza en la descarga de los piques o “buzones de carguío” con la carga del camión. Una vez cargado, el camión se desplaza hacia el punto de descarga Sizer, para luego regresar nuevamente al punto de carguío.

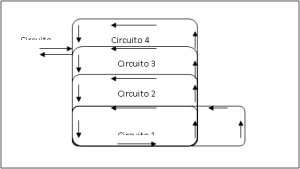

El circuito de los camiones en este nivel tiene un solo sentido debido a que las calles tienen cabida para un solo camión. El tránsito se regula mediante un sistema de control que da preferencia al camión cargado.

La flota de camiones aumenta año tras año, conforme a las estimaciones del Proyecto Plan de Expansión la que se detalla en anexos. En la Figura 3, Nivel de Transporte, se muestra en forma esquemática la estructura de los circuitos de traslado.

Figura 3: Diagrama Nivel Transporte Mina Subterránea

A continuación se muestra un esquema de los piques y de los Chancadores que alimentan las Correas transportadoras.

En ambos subsistemas se identifican los siguientes indicadores:

1.Tasa de producción: equivalente a toneladas producidas por día.

2.Capacidad de Producción, del sistema subterráneo:

3.Toneladas transportadas por camiones.

4.Toneladas transportadas por correas

5. Utilización de Recursos: LHD, camiones, Correas, Sizers, y Chancadores.

Para representar la planificación y operaciones de este sistema, se ha estimado conveniente la separación del modelo según su funcionamiento real, es decir, en dos módulos, el de Producción y el de Transporte.

A continuación se describe cada uno de los niveles y se identifican los principales componentes de cada uno de ellos.

La siguiente es la descripción de los componentes que se consideran en la construcción del modelo. En cada nivel de se describen las actividades y los eventos que afectan el funcionamiento de los LHD y los Camiones. Estos eventos pueden ser programados -como las mantenciones- o fortuitos y aleatorios como las fallas de los equipos o de los puntos de vaciado.

LHD. Cada uno de los equipos que opera al interior de los cruzados para retirar material desde los puntos de extracción y llevarlos a los puntos de vaciado.

Puntos de Extracción. Lugar desde donde se retira al mineral. Cada uno de ellos se encuentra al interior de las zanjas -habilitadas según el plan de producción anual, a una distancia de 20 mt aproximadamente entre ellos, a lo largo de las galerías de extracción.

Puntos de Vaciado. Lugares ubicados en algunas zanjas para el depósito del material extraído de los puntos de extracción. Se encuentran distantes a 140 mts. entre uno y otro. Su habilitación también es según el plan de producción anual.

Mantención Puntos de Vaciado. Los puntos de vaciado entran en estado de mantención el 20% del tiempo. Durante ese tiempo las descargas de los LHD van al punto de vaciado operativo más cercano que encuentre. De lo contrario el equipo LHD determina el tiempo de espera hasta el fin de turno y si el tiempo lo permite, realiza cambio de calle y atiende otro punto de vaciado

Turno de Trabajo. Se trabaja en tres turnos de 8 horas cada uno. En cada turno se produce el de inicio y fin de turno laboral, en el cual está considerado el tiempo de colación y la mantención inicial a los equipos LHD. Esto se traduce en disponer de una jornada de 5.5 horas

Para la representación de los cambios de turnos, tiempo de colación, mantención, inicio y fin de turno, se ha realizado la siguiente simplificación que se ajustará conforme a los criterios que más se ajusten a la realidad.

Tiempo de SetUp = T. Inicio Turno + Mantención Inicial + Colación + T. Fin Turno

Este tiempo de SetUp retrasa la entrada en operaciones de los equipos LHD. En promedio, el tiempo de preparación equivale a 2 horas y considera un tiempo efectivo de trabajo de 5.5 horas por turno.

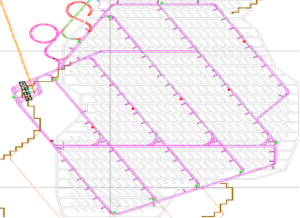

Plan de Producción. Se ha dividido la sección de explotación en años de extracción, de manera que por cada año de explotación aparece un mayor número de cruzados con sus respectivas zanjas de extracción y puntos de vaciado. La Figura 4 muestra gráficamente el Plan de Producción anual, indicando las zonas de operación. Cabe señalar que por razones de seguridad, en cada cruzado puede operar un solo equipo LHD. La capacidad de los baldes de los equipos LHD es de 13 toneladas, por lo que la variación del inventario en los piques está en función de esta cantidad de paladas descargadas.

Figura 4: Plan de Producción

Camiones. Equipos que operan al interior de las galerías de transporte para trasladar el mineral desde los buzones hasta los chancadores Intermedios (Sizers).

Buzones. Es la descarga de dos Puntos de vaciado que se encuentran en las mismas zanjas, pero en Calles contiguas.

Circuitos. Se han definido 4 circuitos de recorrido, para la diferenciar las galerías de transporte. De esta modo es posible determinar los tiempos de viaje y el tiempo de ciclo del camión. La figura 3.5 muestra la enumeración de los ciclos.

El Circuito 3, se ha diferenciado en dos, ya que en su extremo norte posee una segunda galería de avance para carguío y los tiempos de ingreso, retroceso y semaforización para el paso de camiones, podrían retrasar aun más y elevar el tiempo de ciclo por sobre la media.

Sizer. Cada uno de los cuatro receptores de mineral, donde descargan los camiones

Mantención Camión. Se ha determinado el evento de mantención al final de cada mes y con una duración de 5 horas.

Correas. En este nivel existen 8 correas transportadoras que llevan el mineral hacia los tres chancadores que se encuentran alejados de la mina. Dichas correas están representadas como en la siguiente figura 6.

Ampliación Mina Subterránea.

Codelco

Modelamiento Operaciones, Evaluación Alternativas, Tamaño Flota LHD, Tamaño Flota Camiones.